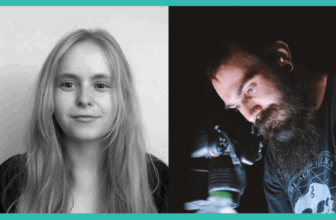

Créatif, curieux et passionné par l’univers des FabLabs et des Makerspace, Quentin est Designer produit de formation. Utilisant les machines à commandes numériques pour concevoir et fabriquer des objets, il a fondé en 2018 « QB Maker » et propose aujourd’hui des services de prototypage rapide aux professionnels et aux particuliers.

Qui êtes-vous ?

Bonjour, je m’appelle Quentin Bouquin, j’ai 26 ans et je suis originaire de Rennes

« Designer produit » de formation, vous êtes passionné par l’univers des FabLabs et des Makerspace. Quel a été votre parcours et d’où vous vient cette passion pour la fabrication numérique ?

Après avoir passé un Bac S, j’ai effectué un DUT Science et Génie des Matériaux à Nantes. Étant de nature manuelle et intéressé par le domaine de la fabrication, cela m’a paru un bon compromis entre la théorie et la pratique.

Durant mon temps libre à IUT, j’ai découvert le Créatelier. C’est un atelier libre d’accès pour les étudiants, équipé d’imprimantes 3D et d’une machine laser. J’y ai trouvé l’occasion de développer des projets personnels.

La découverte de l’impression 3D a été une révélation. Grâce à ce procédé, j’ai créé mon premier objet… Un presse-agrumes ! Son impression a duré 2h30 et je suis resté devant l’imprimante pendant tout ce temps. J’étais fasciné par le spectacle ! J’ai ensuite continué à créer des objets en utilisant les autres machines à disposition. J’ai pris conscience que j’avais désormais la possibilité et les moyens de créer ce dont j’avais envie.

Après, je me suis orienté vers de le domaine de la création et la conception afin d’enrichir mes compétences. J’ai effectué la licence Design, Matériaux et Modélisation à l’École de Design Nantes Atlantique, en alternance.

En 2018 vous avez fondé l’entreprise QB Maker qui propose des services de prototypage rapide aux professionnels et aux particuliers. Comment est née l’idée d’un tel projet ?

Durant ma licence de Design, j’ai supervisé le FabLab de Leroy Merlin à Angers, en alternance. J’y ai découvert cet univers de la fabrication numérique, des Makers et des bricoleurs. J’ai eu l’occasion de faire de belles rencontres avec des personnes de milieux très variés. Cet environnement de travail m’a tellement plus que je me suis dit « Okay, c’est dans ce genre de lieu que je veux évoluer !».

De là est venue l’envie de me lancer dans l’entrepreneuriat et de créer mon propre atelier de fabrication numérique. Mais je me suis rapidement confronté à la réalité : créer un tel lieu demande des moyens et une bonne équipe. J’ai donc pivoté sur un projet réalisable avec mes moyens actuels, à mon échelle avec mes compétences. Je me suis acheté une imprimante 3D puis deux puis trois et hop c’est parti !

C’est comme ça que j’ai commencé à proposer un service de prototypage rapide, tout en créant en parallèle des objets de déco à fabriquer soi-même.

Où puisez-vous l’inspiration pour créer de nouveaux objets ?

Un peu partout, j’aime bien le style scandinave, low poly, les designs minimalistes ! L’inspiration vient de mon quotidien, par exemple lors d’un nouvel emménagement, je manque de meuble ou de déco et je me dis « tient j’ai besoin une lampe de chevet comme ça, de cette taille, etc. ». Cela peut être à des expositions ou lors d’une balade en ville, en apercevant du mobilier dans une vitrine « Oh il a un style sympa, comment il est fait, quels matériaux c’est ? ». Sur internet également, je suis abonné à plusieurs artisans, créateurs, designers dont j’apprécie le style et le travail.

Lors de l’élaboration d’un nouveau projet, quelles sont les étapes indispensables dans le processus de fabrication pour passer de l’idée au produit final ?

Dans un premier temps j’essaie de poser sur papier le concept de l’objet à l’aide d’un mini cahier des charges auquel j’ajoute des croquis. Je complète ensuite avec un nuage sémantique dans lequel j’intègre des idées, des images, des matériaux qui m’intéressent pour définir le design de mon produit.

En partant de cela, je passe à la conception sur ordinateur et la fabrication des premiers prototypes. Généralement entre la modélisation 3D et la première impression 3D, il y a des imprévus, des pièces qui s’emboitent mal ou qui ne sont pas bien proportionnées. Du coup je retourne à la case conception en procédant par itération jusqu’à obtenir le produit final.

Quelles méthodes de conception et quelles techniques de fabrication utilisez-vous ?

Je commence par poser le contexte du projet, j’analyse l’environnement, l’utilisateur. J’établis un cahier des charges en fonction des besoins de l’utilisateur pour y répondre au mieux.

Concernant les méthodes de fabrication, je me concentre dans un premier temps sur l’impression 3D car elle présente beaucoup d’avantages tels que son accessibilité : on peut très facilement aller en utiliser une dans un FabLab près de chez soi ou en trouver de bonne qualité pour moins de 200 € ! J’utilise aussi des machines lasers, qui me permettent de découper et graver du bois pour en faire des abat-jours. Mais c’est une technologie couteuse dont la disponibilité est limitée.

De manière générale j’ai dans l’idée de développer des produits entièrement fabricables à l’aide des moyens que l’on retrouve dans les FabLabs, et tiers lieux. J’aimerais dans l’avenir, utiliser d’autres techniques comme la couture, la découpe vinyle, ou encore le fraisage numérique.

À l’heure où les questions environnementales sont au coeur des réflexions, utilisez-vous des matériaux recyclés pour concevoir vos objets ?

Oui, j’utilise pour l’impression 3D, du PLA : un matériau biosourcé à base d’amidon de maïs. On peut le recycler plusieurs fois jusqu’à un certain point. Il est également compostable dans des conditions de température et d’humidité précises que l’on peut atteindre dans un composteur industriel.

Dernièrement j’ai eu l’occasion de tester des co-produits à base de coquilles d’huitres, moules, Saint-Jacques ou encore de café ! C’est une entreprise basée en Normandie, Francofil qui propose ce type de matériaux. C’est encore plus intéressant de travailler avec ce genre de matières recyclées dans la conception d’un objet.

Quels sont les objectifs pour QB Maker dans les mois à venir ?

Dans les prochains mois je souhaite élargir ma gamme d’objets à fabriquer soi-même disponible sur qbmaker.com, en utilisant d’autres moyens de fabrication numérique, comme la découpe laser pour réaliser du mobilier par exemple. J’ai envie de travailler sur la combinaison de matériaux et méthode de fabrication.

Je participerai aussi à des événements et rassemblements de Makers en avril, à Lille pour la Maker Faire et au Makeme Fest à Angers. Venez nombreux !