Maker depuis toujours et Directeur technique des ventes indirectes 3DEXPERIENCE CATIA & SOLIDWORKS, Romain Faucher est avant tout un passionné. Depuis ses 13 ans Romain fait du modélisme radiocommandé, une pratique qui n’a plus de secrets pour lui, mais qui ne cesse de le mettre au défi. Son parcours et la maîtrise de SOLIDWORKS font de lui un expert des solutions de conception qui vous permettront d’atteindre la perfection et un Maker qu’il faut absolument rencontrer sur Nantes Maker Campus en juillet. Rendez-vous sur le stand SOLIDWORKS pour en savoir plus !

Qui es-tu ?

49 ans… et 22 ans dans le monde de la CAO 3D et du PLM… Je m’appelle Romain FAUCHER, je travaille chez DASSAULT SYSTEMES et je fais du modélisme radiocommandé depuis l’âge de 13 ans ! Évidemment, mes loisirs occupent une grande partie de ma vie, et c’est un bon complément avec mon métier.

Tu occupes actuellement le poste de Directeur technique des ventes indirectes 3DEXPERIENCE CATIA & SOLIDWORKS France, IBERIA, ME & Africa. Quel a été ton parcours et en quoi consiste ton travail de Directeur technique des ventes indirectes ?

Mon parcours et un peu atypique, après des études dans un domaine tout autre, et sans doute grâce à mes loisirs techniques, j’ai eu la chance de bénéficier d’un Congés Individuel de Formation (CIF) à l’âge de 28 ans pour repartir sur un cursus industriel. Comme le disent les « jeunes » avec qui je travaille, « à mon époque », c’est-à-dire à la fin des années 90, trouvé un travail dans un bureau d’études était extrêmement simple, puisque j’avais 3 offres fermes avant même l’obtention de mon diplôme !

Après 18 mois dans un BE, j’ai répondu à une petite annonce internet, c’était innovant…, et quelques jours après je rejoignais un éditeur de CAO en tant qu’ingénieur application. La suite est disponible sur les réseaux sociaux !

Mon quotidien chez DASSAULT SYSTEMES est de m’assurer que notre écosystème est techniquement au top sur nos solutions. Pour cela je dispose d’une équipe de professionnels un peu partout en France, y compris à Nantes… mais aussi en Espagne, à Dubaï et Johannesburg qui assure le suivi des équipes techniques proches de nos utilisateurs.

En clair, lorsque vous vous demandez quelle solution de conception est la meilleure pour vous, notre job est de vous prouver que les outils DASSAULT SYSTEMES sont les plus adaptés pour vos projets !

C’est très technique et au-delà des fonctionnalités, nous devons aussi prendre en compte les spécificités de votre secteur industriel.

La solution CATIA (Computer-Aided Threedimensional Interactive Application) est un logiciel de conception assistée par ordinateur porté par la plate-forme 3DEXPERIENCE de Dassault Systèmes. Quelles sont les spécificités de cette solution et à qui s’adresse-t-elle ?

Aïe, c’est exactement la question que je redoutais !

Les concepteurs sont très attachés à leur outil et de véritables communautés de passionnés existent partout… Donc je vais essayer de faire une réponse la plus juste possible et qui ne stigmatisera personne.

Comme SOLIDWORKS, CATIA est totalement intégrée à notre plateforme métiers 3DEXPERIENCE, évidemment CATIA est une solution qui permet de modéliser des produits en 3D, mais contrairement autres solutions du marché, l’énorme avantage de CATIA est de « penser » le produit non pas à partir de la forme, mais à partir de sa fonction, c’est ce qu’on appelle de l’ingénierie système.

Je sens que cela reste un peu abstrait… par le biais de cette méthodologie de conception, un ingénieur va pouvoir appréhender le fonctionnement complet de son produit dans l’outil CATIA !

Imaginez, vous avez à concevoir un airbag de voiture, celui-ci doit se déclencher après une suite d’évènements réels, un choc + une déformation d’un élément structurel de la voiture, il va donc falloir prendre en considération tous ces évènements pour concevoir votre produit et c’est cela que permet de faire CATIA, combiner des évènements réels, ici simulés numériquement, pour en faire le meilleur airbag du marché pour une voiture donnée. Nous sommes très loin d’une simple capacité à appréhender une forme en 3D…

C’est hyper innovant !

À qui cette solution s’adresse ? à tous ceux qui souhaitent utiliser tous les avantages de la conception numérique de 17 à 77 ans et plus !

SOLIDWORKS a sorti une licence à destination des Makers. Pourquoi cibler cette communauté et quels sont les retours utilisateurs ?

SOLIDWORKS a depuis 25 ans ciblé une audience d’utilisateurs très large, du collégien au professionnel, en passant par la recherche… SOLIDWORKS c’est quasiment 6 millions d’utilisateurs dans le monde, mais les choses changent, j’ai commencé à 13 ans à construire des avions dans ma chambre, devenu « indépendant » j’ai tout de suite voulu avoir mon « sous-sol » avec mes outils, en 2022, nous ne sommes plus des bricoleurs, mais des Makers. Un maker a besoin de plus de « compétences », nos réalisations sont plus complexes, plus élaborées et il faut savoir trouver la « bonne » compétence pour nous aider à finaliser nos projets, c’est pour cela que SOLIDWORKS a sorti une offre 3DEXPERIENCE SOLIDWORKS pour les Makers.

Cette solution de conception permet de travailler facilement à plusieurs un projet et ce grâce au Cloud. Je le vis au quotidien, certes, je n’ai plus 13 ans, mais les réalisations que j’entreprends aujourd’hui sont très nettement plus complexes qu’avant, mais je dois les faire dans un laps de temps qui correspond à un loisir. Pour vous donner un exemple, il y a 30 ans, lorsque j’avais un capot moteur à fabriquer pour un de mes avions radiocommandés, je découpais un fond de bouteille de lait… ensuite, grâce aux matériaux composites et aux tutos d’internet, j’ai commencé à faire des capots moulés sur un moule perdu (usage unique), des heures de ponçage et de travail…

Aujourd’hui, pour réaliser un capot « maquette », c’est 30 minutes de modélisation sur les outils de la 3DEXPERIENCE SOLIDWORKS for Maker, donc 30 minutes sur une tablette le soir en famille devant la télé, 10 minutes pour mettre l’imprimante 3D en route, 3H d’impression en temps la nuit, 20 minutes le lendemain pour se satisfaire de son travail, 15 minutes pour transformer le capot en moule imprimable en 3D, de nouveau 10 minutes pour remettre l’imprimante en route et 30H d’impression du moule qui cette fois sera réutilisable pour les copains !

Notre offre couvre de multiples métiers et pas seulement de la conception 3D, à chaque nouveau projet, vous avez la possibilité de créer une équipe d’entraide afin de partager vos expériences respectives.

Tu es toi-même un Maker puisque tu fais partie d’un club de modélisme. Peux-tu nous en dire davantage sur ton activité et les projets que tu as développés ?

Attention, vous ouvrez la boîte de pandore… ne jamais demander à un passionné de parler de ses réalisations, néanmoins je serai à Nantes Maker Campus 2022 et si vous souhaitez m’inviter à dîner, je vais y réfléchir à deux fois !

Effectivement, j’ai toujours fait partie d’un club de modélisme, aussi bien pour faire voler mes avions ou autres, que pour faire partie d’une communauté. Pèle mêle, quelques projets récents, un bateau taille RG65 (coque de 65cm de long) entièrement imprimé en 3D, épaisseur de la coque 0.4mm ! j’ai dû ‘repenser’ mon imprimante 3D pour obtenir ce résultat… il navigue très bien…

Qui dit bateau, dit sous-marin, j’ai réalisé une maquette naviguante du sous-marin de Tintin longueur 1 mètre, mais aussi une radiocommande Open Source suivant le projet de NextStepRC.

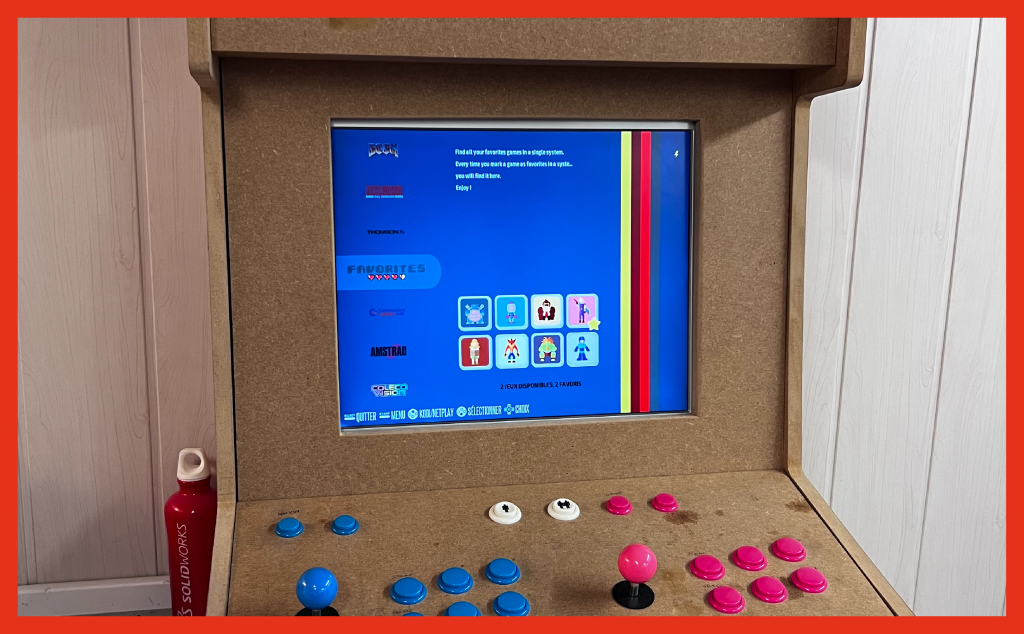

Dans un autre registre, un flipper numérique (Pincab pour les connaisseurs), une borne d’arcade utilisant le logiciel Recalbox, etc… Généralement, plus les projets grandissent, plus vous voyez grand, il y a quelles années, j’ai aussi construit un garage de 20m² en structure bois, du plan aux finitions, c’est juste la taille des planches et des vis qui changent…

Utilises-tu des machines à commandes numériques ? Si oui, lesquelles ?

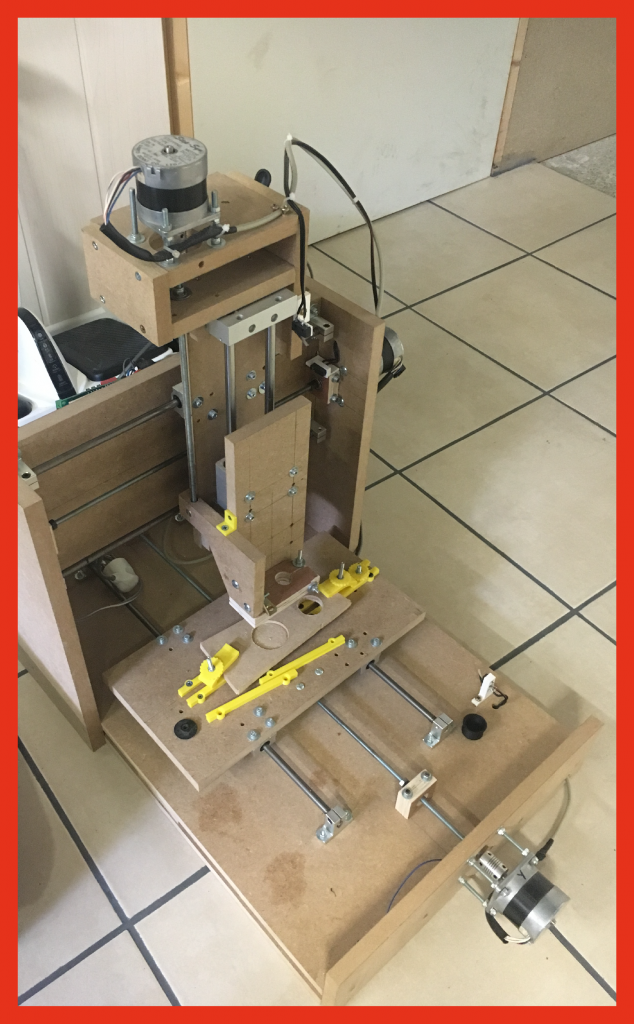

La première machine à commande numérique que j’ai possédée, je l’ai conçu et fabriqué… une petite fraiseuse d’une capacité de 15cm x 10cm x 5cm toute en bois (MDF) avec des glissières de tiroir de cuisine et des moteurs pas à pas récupérés sur des vieilles imprimantes. Je l’ai utilisé quelques années et principalement pour graver des circuits imprimés. Coût quelques euros…

La V2 est arrivée plus tard, toujours en bois, mais cette fois avec de vrais rails sur douilles à billes, de plus gros moteur et une capacité nettement plus grande, de quoi passer une planche de balsa pour faire mes découpes.

J’ai rapidement craqué pour une imprimante 3D, une DAGOMA, fabriquée en France, une très bonne machine ! après quasiment 40Kg de PLA imprimé pour faire des drones, casque FPV fait maison et autres petites pièces, j’en ai acheté une plus grande, puis encore une autre…

Malheureusement, le PLA c’est trop lourd, ce qui m’a conduit à passer à la machine CNC de découpe Laser CO2, vitesse de découpe 80mm/s, précision +/- 0.1mm… De quoi faire des avions ou des loisirs créatifs pour toute la famille et les amis ! Avec un fond de boite de camembert en bois, vous seriez surpris de voir ce qu’on peut en faire… mais attention aux yeux et aux doigts, le laser c’est très douloureux !

Je ne désespère pas me fabriquer un petit tour…

As-tu des projets en cours ? Si oui, quels sont-ils ?

Le problème c’est de faire le tri… qu’est-ce qui est le plus ‘urgent’ ?

Pour l’instant, je suis dans une passe modélisme ‘rétro’, c’est-à-dire, faire voler des avions RC issus de plans de années 70-80 mais avec des équipements modernes, moteur brushless ou essence à la place de moteurs au méthanol le tout avec un équipement électronique moderne, d’où le besoin de faire des pièces moulées en fibre de verre.

Donc, j’adapte les plans originaux pour que je puisse construire ces modèles avec les équipements disponibles aujourd’hui, ensuite je passe le tout dans la machine de découpe laser, j’imprime les pièces « complexes » ainsi que les outillages nécessaires au bon montage du tout.

RDV à la Nantes Makers Campus de juillet 2022 pour en (sa)voir un peu plus !